04-7143-7136

FAX.04-7143-7139 千葉県柏市高田1116-46

04-7143-7136

FAX.04-7143-7139 千葉県柏市高田1116-46

タップ工具

タップ工具 タップ加工風景

タップ加工風景固定した加工ワークに回転する工具を当てて穴をあける「穴あけ加工」の一種です。

穴あけ加工には「タップ」と呼ばれる工具以外にも「ドリル」や「リーマ」と言った工具を使い、ボルトの穴や軸受けの穴、位置決め用の穴、めねじなどさまざまな形状の穴をあける加工があります。

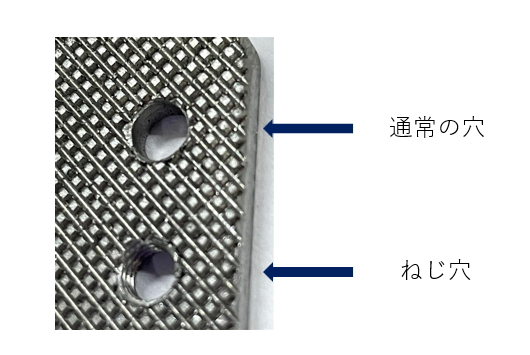

その内タップ加工とは、相手部品とボルトで結合する場合などに必要なネジ穴をあける加工の事で「ねじ切り」とも呼ばれます。

タップは先端にギザギザの刃先がならんだ刃物です。これを下穴加工の後、決まった比率の回転数と送り速度で穴に入れていくと、らせん状のネジ穴が完成します。

一部の卓上ボール盤にはタップ加工機能がついているものがありますが、一般的にはタップ盤(タッピングマシン)を使う事が多いです。

タップ加工は大きく「切削式」と「転造式」の2つに分けられます。

切削式タップ加工は、成形する雌ねじの径に適した下穴をあけ、そこに切削式タップを差し込んでねじの谷部を削り落とすことでねじ山を成形していく方法です。

切削式タップ加工の準備で重要な点は、下穴径を正確に確かめることです。下穴径は下穴表で確認することがベストですが、「ねじ呼び径-ピッチ」でおおよその値を計算したり「ひっかかり率」から計算したりする方法もあります。

また、タップ加工では穴の内部で切削を行うため、作業に用いるタップの選定では切りくずの排出を考えることが重要です。

転造とは、金属に強い力を加えて塑性変形させることを指します。

転造式タップ加工は、下穴の金属を押し広げてねじの山と谷を作っていく方法です。 転造式タップ加工では切りくずが出ないため、切りくずの排出について考える必要はありません。

しかし、塑性変形によってねじの山と谷を作るため適正な量の材料が必要で、余分な負荷を避ける意味でも高い下穴精度が求められます。

タップ加工風景

タップ加工風景 タップ加工風景

タップ加工風景タップの種類は、以下の4つです。一つずつ詳しく解説します。

1.ハンドタップ

手で持って使えるタップです。工場ではメイン工具としてではなく、ねじ山の補正やテスト品の穴あけなどに使われます。通り穴・止まり穴、両方に使えるのが特徴です。タップ部分に4つの溝ができており、そこからねじ切りカスが排出されます。

非常に使いやすいタップですが、あくまで手作業を前提としているため、量産用の機械工具としては使えません。そのため、DIYのねじ穴加工用として使用するのがおすすめです。

2.溝なしタップ(転造タップ)

ねじ切りのカスが出ないタップです。ねじ切りを行うのではなく、穴内部を盛り上げるようにしてねじ穴を作ります。

内部構造を変形させるため、アルミなどの柔らかい素材に使われることが多いです。非常に専門性が高いタップですが、通り穴・止まり穴の兼用はできません。

3.ポイントタップ

通り穴用として使えるタップです。ハンドタップとは違い、機械用の工具として利用できます。ハンドタップのような形状に加え、先端に3つの溝ができているのが特徴です。ねじ切りのカスは、この溝から下に落ちます。

4.スパイラルタップ

止まり穴用として使えるタップです。加工内容によっては、通り穴も開けられます。タップ部分にらせん状にねじれた溝があり、この溝を通してねじ切りのカスが上方から排出される仕組みです。カスが下に溜まらないので、ネジ穴を下まで貫通させたくない時に利用できます。

食い付き部

タップをまっすぐ下穴に差し込めるよう、テーパー状になっている部位です。食い付き部に完全なねじ山を作る機能はない(不完全ねじ)ので、作りたい有効ねじ長を算出する際は、このテーパー部分の長さは含めずに計算しなければなりません。

完全ねじ部

実際に有効なねじ山を作る部位です。隣り合った山と山の間隔はピッチと呼ばれ、組み合わせるおねじの規格に適合するタップを選ぶ必要があります。

溝部

タップ加工をする際は谷となる部分を削り取っていくため、切りくずが出ます。この切りくずを排出する通り道が「溝部」です。ストレート溝やねじれ溝など、溝の形状にはいくつか種類があります。

切りくずの排出性はタップ加工の作業性や仕上がり、工具寿命に大きく関わるため、溝部は重要な部位といえます。

シャンク部

タップハンドルやフライス盤などの回転工具に取り付ける柄が「シャンク部」です。シャンク後端には、回り止めかつ回転トルク伝達がしやすいように四角形のタングが設けられています。

タップ加工の際は、いくつかの注意点を意識しながら行うことで、きれいなねじ穴を作ることができます。ここでは、タップ加工で特に注意したい5つのポイントをご紹介します。

加工ワークを確実に固定する

加工ワークを確実に固定(クランプ)することは、さまざまな加工の基本です。 固定が適切にされていない場合、雌ねじの精度不良やタップの破損、ワークの脱落やそれにともなう事故の危険もあります。

正しいタップを選定する

タップ加工を行う前に、被削材の材質や硬さに適したタップが選定されているか確認する必要があります。

また、加工する穴が通り穴か止まり穴かによっても切りくずの排出性は変わるため、タップを選定するうえでは重要です。

下穴径の確認

下穴径は、精度だけでなく加工性や仕上がりにも影響するため注意しましょう。 タップ加工における下穴径は、ねじ規格の雌ねじ内径の公差内とするのが基本です。

このとき、公差内でもプラス方向であればタップ加工が容易で、切削量が少なく切りくずの排出性も高まります。

切削速度の設定

適切な切削速度が設定されているか確認することも重要です。切削速度が速すぎると食いつきが悪くなったり、かじり、切削面の荒れなどが発生し、遅すぎても作業性が低下します。

タップ加工の切削条件を求めるには、ねじ径とピッチ、回転速度と送り速度。加工深さを計算するためには、有効ねじ長やタップ食い付き部長さ、突出し長さなどが必要です。

これらをもとに下穴の深さを決め、適した深さの下穴をあけておきましょう。

切削油の使用

タップ加工における切削油の役割は、主に潤滑・冷却の2つです。また、切りくずの排出性や溶着防止にも影響します。

タップは他の回転式切削工具と比較すると回転あたりの送り量が大きく、1回転で1ピッチ掘り進める工具です。

そのため切削油は潤滑性が重視され、不水溶性の切削油を多めに給油することが推奨されていますが、近年では不慮の火災を防ぐ意味でも水溶性切削油が多用されています。

タップが詰まると、加工精度が低下することがあります。主な原因は、切削油の不適切な使用やタップが詰まった状態で加工を続けた場合などが挙げられます。タップが詰まった場合は、タップを取り出して詰まった箇所を除去する必要があります。予防法としては、切削油を適切に使用する、加工の途中でタップが詰まっているかを確認する、適切な加工条件で加工するなどが挙げられます。

タップが曲がるタップが曲がると、加工したい箇所を正確に加工することができません。主な原因は、タップの硬さに対して加工材料が硬すぎる場合、加工条件が不適切な場合などが挙げられます。タップが曲がった場合は、新しいタップに交換する必要があります。予防法としては、適切な加工材料を使用する、適切な加工条件で加工する、適切なタップを選定するなどが挙げられます。

チップが割れるチップが割れる主な原因は加工材料が硬すぎる、タップの硬さに対して加工材料が柔らかすぎる、切削油の不適切な使用、加工条件が不適切などが挙げられます。

株式会社 藤井製作所

TEL.04-7143-7136

〒277-0861

千葉県柏市高田1116-46