04-7143-7136

FAX.04-7143-7139 千葉県柏市高田1116-46

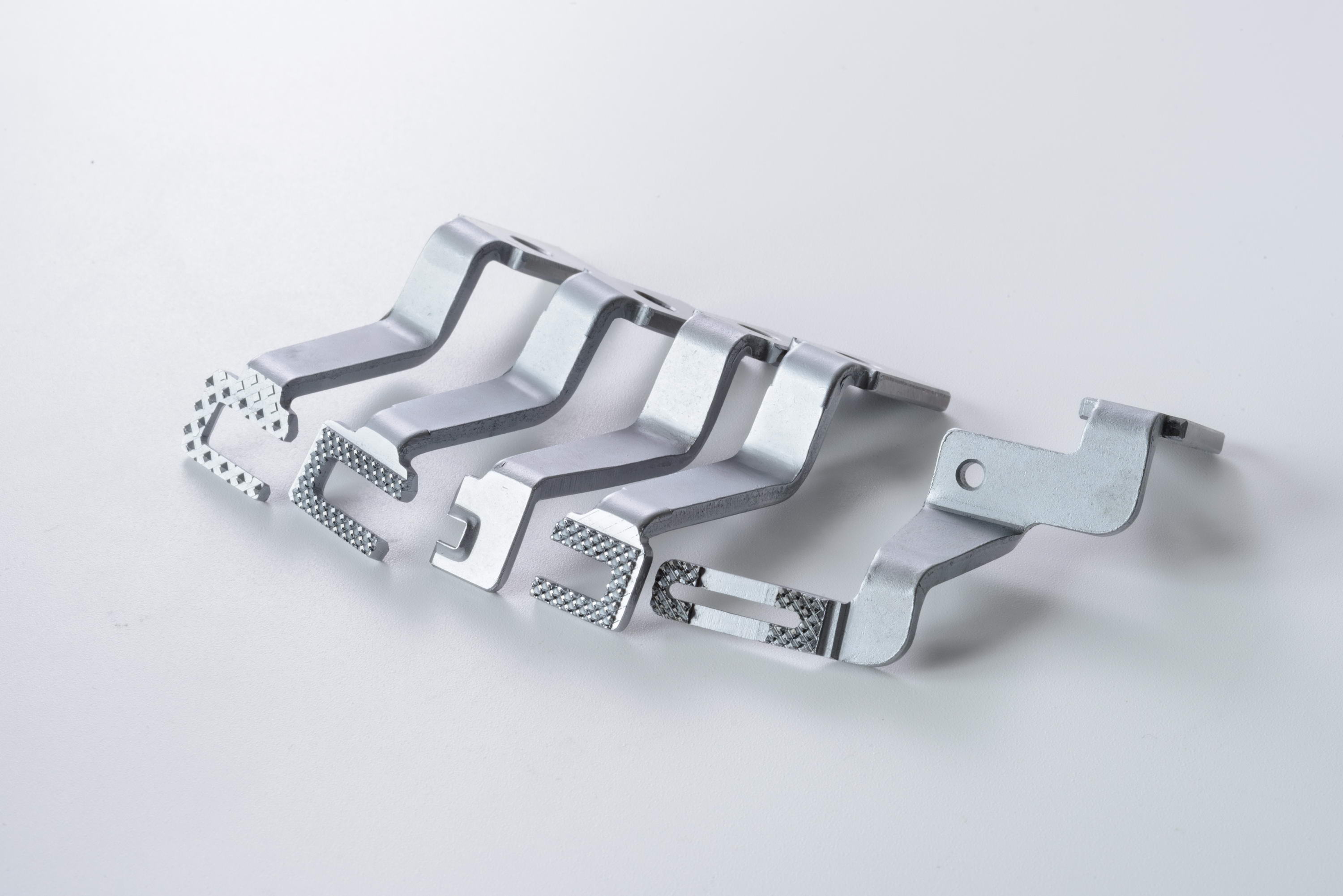

精密プレス加工

プレス加工一貫生産による金属加工製品のご提供

▶プレス加工から機械加工や仕上げまで一貫生産体制

| サイズ: | 40×18×56 |

|---|---|

| 板厚: | t=3.2 |

| 工程 |

|

|---|

| サイズ: | Φ32×22.5 |

|---|---|

| 板厚: | t=1 |

| 工程 |

|

|---|

| サイズ: | 110×28×15 |

|---|---|

| 板厚: | t=1.5 |

| 工程 |

|

|---|

| サイズ: | 63.6×27×33 |

|---|---|

| 板厚: | t=2.3 |

| 工程 |

|

|---|

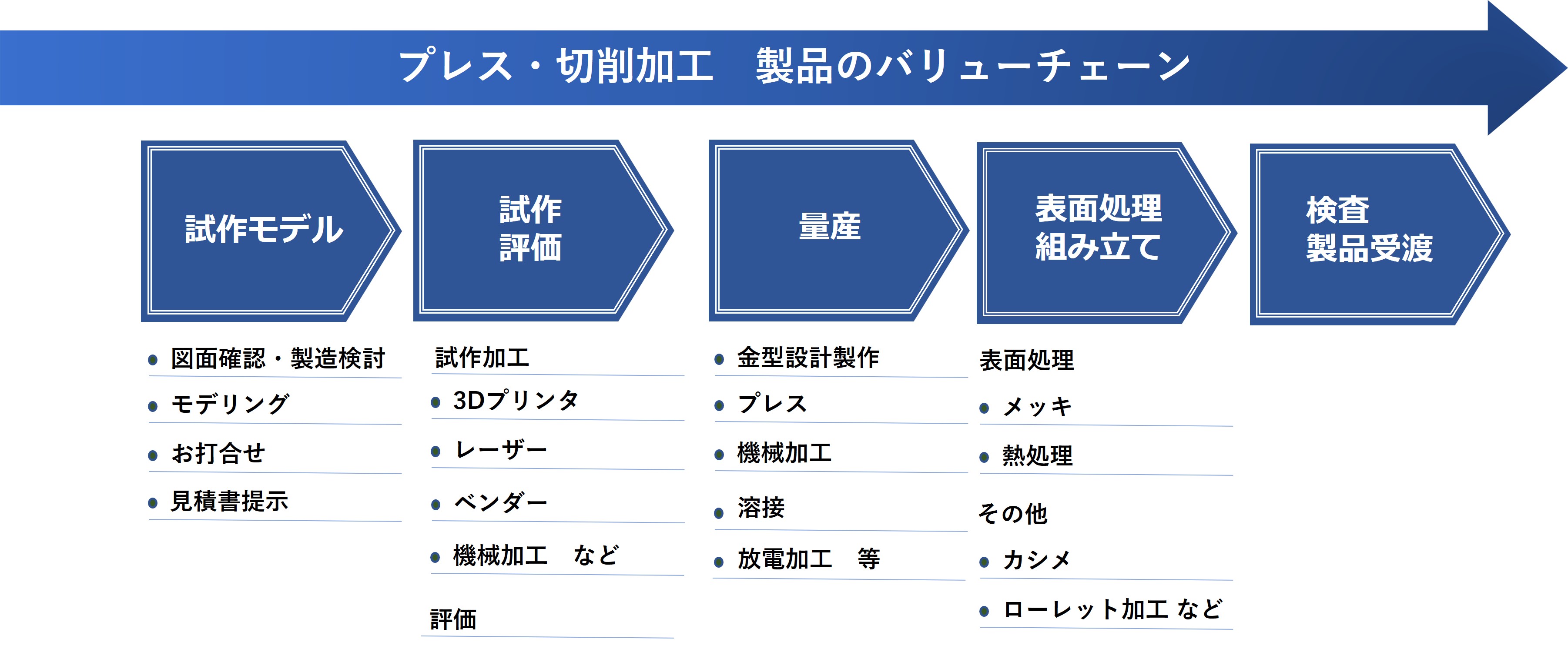

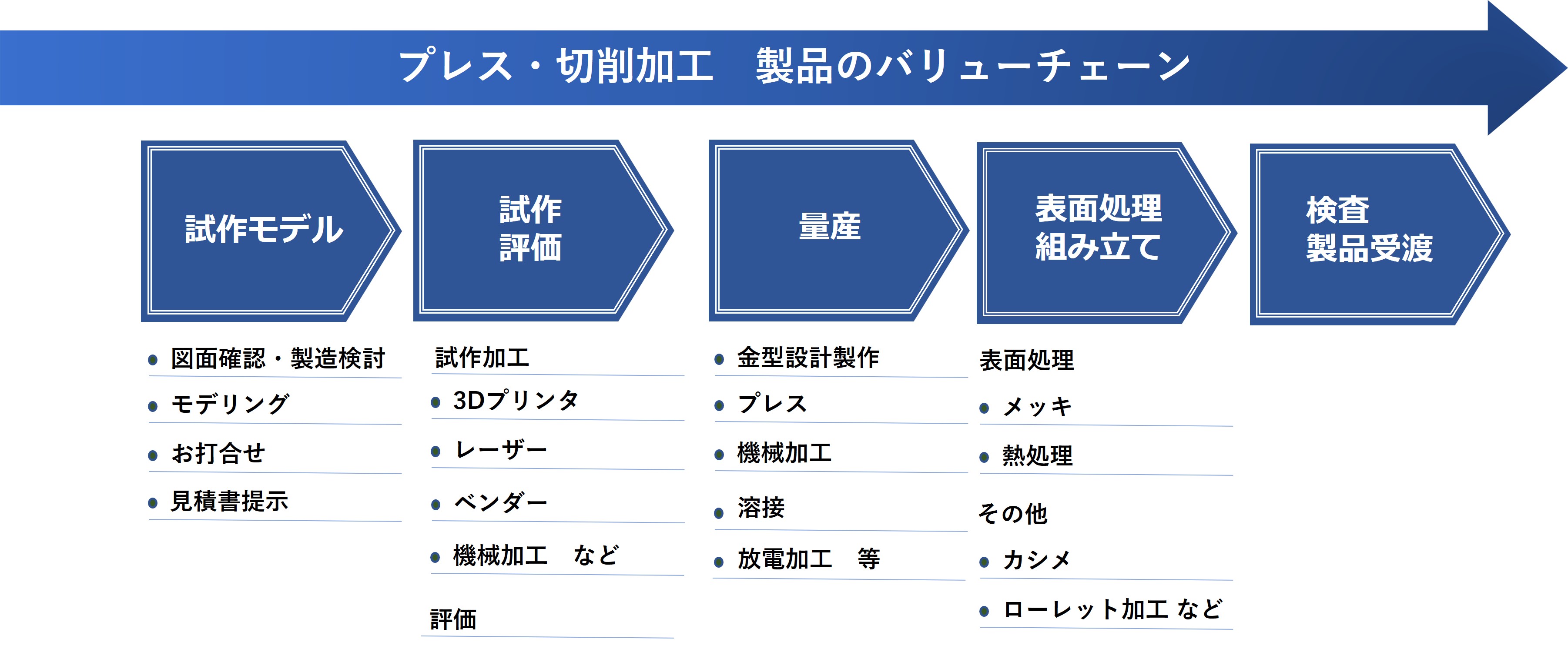

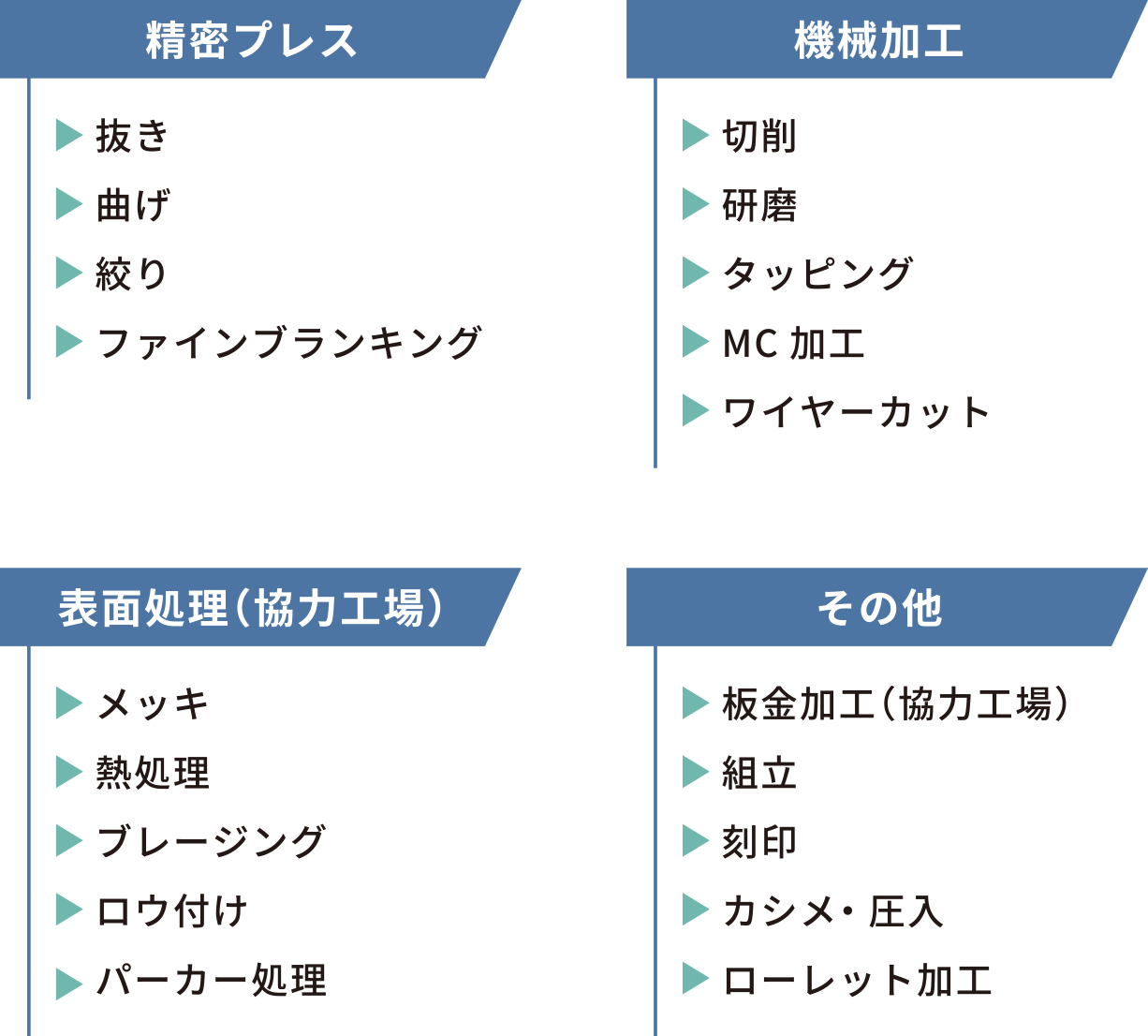

▶一貫体制構造

プレス金型の設計から製作・プレス加工・機械加工・熱処理加工・表面処理加工まで一貫した生産体制を構築しています。加工素材も多岐にわたって可能です。

板厚t0.2~t5.0まで対応可能です。

板厚について:形状によってはそれ以上でもそれ以下でも対応可能です。

協力会社にて焼入れ、メッキ、溶接も可能です。

プレス加工でできること

| 抜き加工 | 曲げ加工 | 絞り加工 | 圧縮加工 |

|---|---|---|---|

|

総打ち抜き 外形 穴抜き せん断 切り欠き など |

V曲げ U曲げ・゙箱曲げ カール曲げ など |

円筒 角筒 円錐 角錐 球頭 など |

かしめ 圧入 面付け など |

必要に応じて弊社内脱磁器を使用し磁性を除去 オーダーに応じて上記以外の抜き・曲げ・絞りなどが可能。

プレス加工 順送型・単発型の比較

弊社では複数のプレスマシンを用途・型の大きさ・板厚などで適正なマシンを使用し、 マシン性能を最大限に発揮させています。

順送プレス

メリット

自動化することで工程を減らすことが可能です。複数の工程をまとめて行うことで仕上がりのバラつきが減ります。

ミス検出装置を適切に使用することで不具合が生じた際自動で止まるのでロスを最小限で止めることが出来ます。

自動化とオート停止機能があることで、人が張り付いている必要がなく並行して他の作業を行うことが出来ます。

メリットを総じて合理化を図ることでコストダウンが可能です。 機能・拡張性があることで更なる伸びしろを期待できます。

デメリット

金型のサイズによっては開始前の段取りが単発に比べて倍以上かかります。

位置出しをきちんと行わずに稼働をすると品物及びマシン自体の破損に直結します。

単発プレス

メリット

1つ1つ手作業で工程を進めることで材料の不具合に気づきやすい。 工程ごとの段取りの時間が順送型に比べ少なく済むので 単純工程かつ小ロットであれば全体的な作業時間を減らすことが可能です。

デメリット

複数工程がある場合、工程を分けることで作業時間が単純に順送型の倍になってしまいます。 マニュアルプレスなため並行して別の作業をするということが難しいです。 熟練の者とそうでない者との差が生まれてしまうため 精度及び作業時間にバラつきが生じる可能性があります。

部門紹介

プレス金型部門

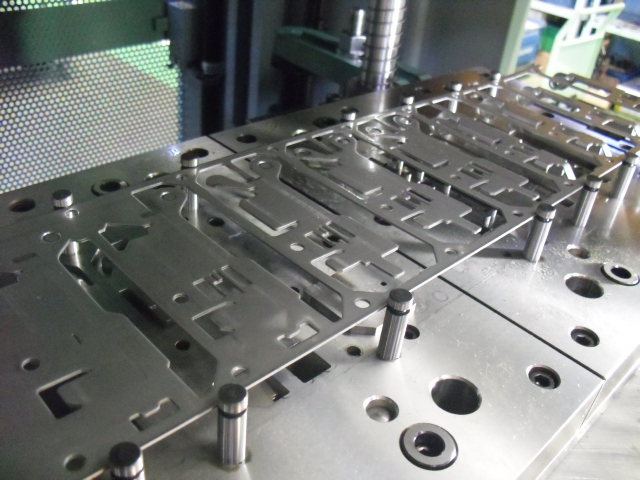

最新のワイヤ放電加工機を3台(500×350×270、400×300×250、350×250×220)保有しており、CADデータ(2次元、3次元)にて敏速な対応が可能です。プレスのトライから最終調整までの時間を出来る限り短縮することにより、短納期での完成品納入を実現します。1個の試作から量産まで対応致します。

金型を製作する際、設計段階より次工程に対していかに加工工数を減らし、合理化を図れるかといったことを常に考えた金型づくりを行っております。なお、当社の担当(ワイヤ放電加工作業1級技能士)が専属で設計から製作までを行っているので、安心してお任せ下さい。

当社は金型設計・製作はもちろんのこと、精密プレス加工及び精密金属部品加工も得意とし、焼入れ・メッキ・組立・検査・運搬までを一貫して行うことで、品質を第一に考えた管理体勢とスピード対応によりお客さまにご満足いただける製品づくりを行っております。

プレス加工部門

▶精密金属プレス加工

プレス金型の設計から製作・プレス加工・機械加工・熱処理加工・表面処理加工まで一貫した生産体制を構築しています。加工素材も多岐にわたって可能です。順送による加工はもちろんのこと、単発金型による金属プレス加工を得意としているため、多品種・小ロット生産には自信があります。

短納期にも対応できるよう、PCによる金型管理を行い、スピーディーに製品をお届けできる態勢を整えております。

また社内にて金型修理やメンテナンスが出来るため、突然の故障や不具合にもすぐに対応できます。

2011年度より3年間に渡って進めて参りました関東経済産業局「戦略的基盤技術高度化支援事業」において、多くの方々のご支援を受け、研究開発の成果を上げることができました。これまで3年に渡って蓄積してきた研究開発技術を今後も引続き様々な分野にも応用していこうと考えております。 弊社では常に新しいことにチャレンジをし、これからもお客さまにご満足していただける製品づくりを行って参ります。

▶順送プレス加工

最先端のプレスを使った順送金型

最先端のプレスを使った順送金型 順送金型による送り状況

順送金型による送り状況

▶サーボプレスによる高品質精密プレス加工

-

-

-

▶プレス加工後の2次加工まで内製化

▶マシニング・フライス加工

弊社では最新の設備を保有し、マシニングセンタにおいては3D CAD/CAMによりすぐに図面から製品化。試作から量産までを見据えたスピード対応でお客さまのご満足いただける納期・品質に対応いたします。

プレス加工のトラブル対策

ご質問、ご相談ございましたら気軽にお問い合わせください

- メールでのお問い合わせ

- 04-7143-7136

事業内容

プレス一貫生産

樹脂押出成形

- 金属インサート押出成形

- エラストマー押出成形

- 塩ビ押出成形

- フィルムインサート押出成形

- 樹脂パイプ成形

(多層押出成形) - 共押出成形

- 合成木材押出成形

- 木炭樹脂押出成形

- 射出成形工法転換

- 押出成形の形状

- 押出成形後の追加工

- 生分解性プラスチック

- 押出トラブル集

押出成形製品事例

医療用鋼製小物製造

関連団体の紹介

株式会社 藤井製作所

TEL.04-7143-7136

〒277-0861

千葉県柏市高田1116-46